|

Výroba DPS

Výroba desek plošných spojů je jednou ze základních

operací jejíž dokonalé zvládnutí představuje důležitý krok k funkční a

spolehlivé konstrukci.

Moje první pokusy o výrobu desky s plošným spojem

byly metodou vyškrabávání izolačních cest v cuprextitu. Jako nástroj

jsem nejprve používal ostrý šroubovák a potom jsem si vyrobil nástroj z

tvrdokovu. Nebylo to ale ono a o nějakém složitějším motivu jsem si mohl

nechat jenom zdát.

Sehnal jsem si tedy soupravu pro kreslení plošných

spojů, která obsahovala dvě radispera o různém průměru, kreslící

kapalinu růžové barvy a plastový obal soupravy sloužil jako leptací

miska. To bylo ještě před rokem 89. Pro leptání jsem používal chlorid

železitý, který se v té době používal na čističce odpadních vod.

Při leptání v chloridu železitém používám

lepící pásku pro snadné uchopení desky při kontrole stavu leptání

Tento způsob výroby DPS pro mě znamenal velký posun,

mohl jsem vytvářet poměrně složité motivy. Jediným problémem byla

reprodukovatelnost takového návrhu. Používal jsem proto milimetrový

papír pro prvotní zakreslení důležitých bodů na desku a poté následovalo

dokreslení podle předlohy taktéž nejprve nakreslené na milimetrový

papír. Samozřejmě u jednoduchých desek jsem kreslil rovnou. Postupem

času jsem získal celkem cvik a pomocí technických šablonek se nechaly

udělat celkem vzhledné desky. Tato metoda mi vydržela mnoho let. Jenom

chlorid železitý už nebyl z čističky, ale koupený přímo na leptání DPS.

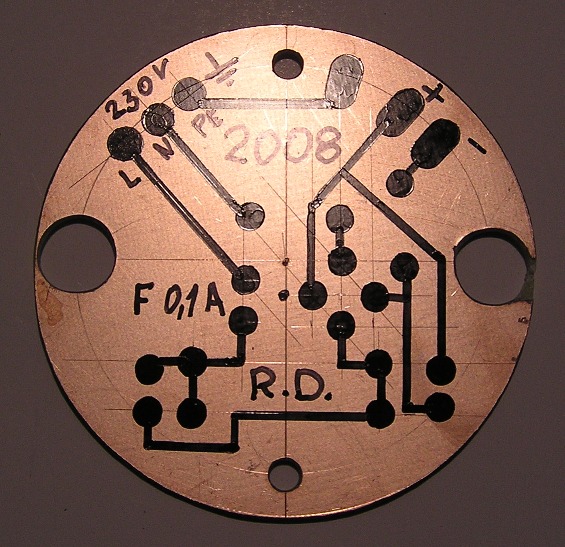

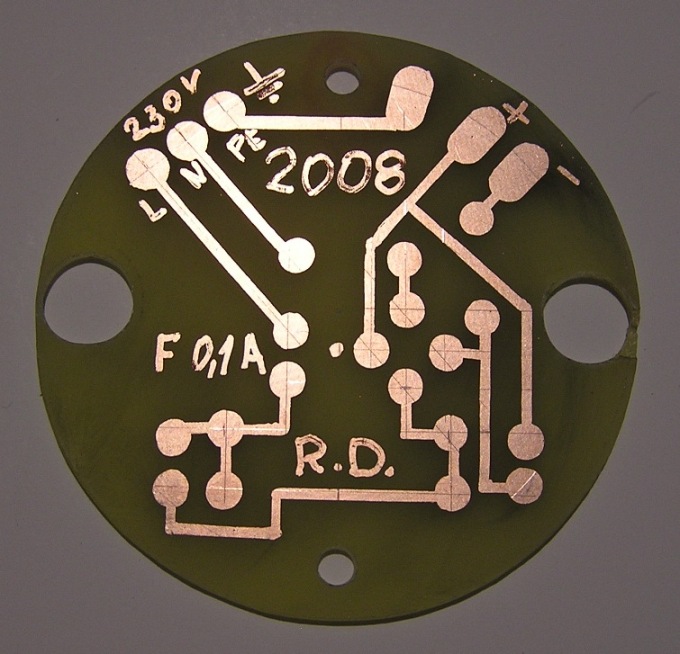

Toto je jedna z mých posledních desek kde

jsem motiv kreslil rukou

Především z důvodu přechodu na SMD součástky a

potřeby reprodukovatelnosti jsem začal systematicky používat návrhový

software a přenos motivu fotocestou.

Pro přenos motivu fotocestou jsem potřeboval zdroj UV

světla. Proto jsem si vyrobil UV osvitku s časovačem. Podrobně o její

výrobě

zde.

Jako fotocitlivý cuprextit používám desky s naĺepenou

fólií. Výhoda je jednak ve vysoce odolném povrchu a zároveň snadné

vyvolání po osvícení v roztoku uhličitanu sodného.

Jedinou agresivní kapalinou je tak chlorid železitý.

Agresivní je hlavně z pohledu obarvení oblečení na které se při

neopatrné manipulaci dostane.

Dalším důležitým krokem při výrobě DPS je mechanické

opracování. Hlavním problémem bylo vrtání. Před rokem 89 jsem použil

jako základ vrtačky na DPS motorek z posuvu vyřazené jehličkové

tiskárny. Problémem však zůstávaly vhodné vrtáčky. Postupně jsem

zdokonaloval metody opracování, až jsem se rozhodl pro koupi vrtačky se

stojanem od firmy Proxxon a karbidové nástroje.

Když se nyní podívám zpátky, nedokážu si dnes již

představit navrhovat motiv desky z hlavy (hlavně to množství ušetřeného

času díky software), kreslení desek ručně (jak snadné a precizní je

použití fotocesty) a vrtání s precizní vrtačkou s 20000ot/min bez chvění

a házení vrtáčku.

Samozřejmě je v současné době možné si nechat DPS

kompletně vyrobit, ale firem které dělají jednotlivé kusy je málo a

čekací doba, včetně ceny není příliš přívětivá. Rychlejší a levnější je

vlastní výroba. U větších sérií už ale začíná převažovat výhoda

zakázkové výroby a také jí občas využívám.

|